摘自:《精细化工中间体》2025(04)

作者:高云英; 干兴利; 刘欢; 王燕; 罗先福 (湖南化工研究院有限公司国家农药创制工程技术研究中心 农用化学品湖南省重点实验室)

4-(2-硝基-4-环己烯基)氯苯是合成啶酰菌胺的重要中间体。

啶酰菌胺是由德国巴斯夫公司开发的一种烟酰胺类杀菌剂,主要用于防治灰霉病、各种腐烂病、褐腐病和根腐病等。啶酰菌胺已经取得50多个国家用于100多种作物防治80多种病害的登记,近年来,啶酰菌胺在东南亚、非洲和拉美等地区需求上升,对高价值经济作物及主要粮食作物的多种病害防效被进一步验证,登记国家及作物持续增加;国内也已登记多个优秀的啶酰菌胺复配制剂,如诺普信的翠嘉和粉巧、瑞德丰的翠润等。随着啶酰菌胺在欧美和中国等众多市场的专利及行政保护均已到期,超过3亿欧元的峰值销售目标将引发众多非专利产品生产商参与到啶酰菌胺的市场开发中来,从而推动啶酰菌胺的竞争升级。

现有4-(2-硝基-4-环己烯基)氯苯的合成反应条件苛刻,反应需要在高压釜中进行,升温到160℃,并搅拌11 h或更长时间。1,3-丁二烯长时间在高温条件下易产生自聚,为保证反应完成需要加入过量的1,3-丁二烯。随着市场对啶酰菌胺的需求不断增加,以及对化工企业安全化生产要求的不断提高,需要研发一种反应条件温和、反应效率高、原料利用率高的方法。

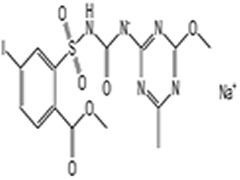

本文通过在反应体系中加入催化剂,极大地缓和了反应条件,在较低的温度下,通过直接通入1,3-丁二烯的方式,以较高的收率合成了高含量的4-(2-硝基-4-环己烯基)氯苯。4-(2-硝基-4-环己烯基)氯苯的合成路线如图1所示。

图1 4-(2-硝基-4-环己烯基)氯苯的合成路线

实验步骤:氮气保护下,将112.40 g(0.60 mol)反-4-氯-β-硝基苯乙烯(2)、400 g二甲苯、0.25 g无水ZnCl2加至1 000 mL四口烧瓶中。保持温度在20~40℃,缓慢通入39.10 g(0.72 mol)1,3-丁二烯,控制4 h通入完毕。反应结束后滤除催化剂,经脱溶、甲醇重结晶、真空干燥,得142.10 g浅黄色固体4-(2-硝基-4-环己烯基)氯苯(1),纯度98.4%(GC),收率98.1%。

文献中4-(2-硝基-4-环己烯基)氯苯的合成需要较高的反应温度及压力。作为Diels-Alder反应,加入路易斯酸为催化剂能使反应在较温和的条件下进行。催化剂的加入有利于反-4-氯-β-硝基苯乙烯的激发,形成活性络合底物,能极大地缓和与1,3-丁二烯的反应条件,减少副反应。参照上文反应条件,选择AlCl3、ZnCl2、CuCl2、BF3四种常见的路易斯酸作为催化剂,考察了不同的催化剂对反应的影响。结果显示,加入催化剂,反应可以在低温、常压的条件下进行;加入催化剂ZnCl2时,产品纯度高达98.4%,收率达98.1%。因此选择ZnCl2作为催化剂。

结论:以反-4-氯-β-硝基苯乙烯(2)为原料,加入ZnCl2为催化剂,在20~40℃、常压条件下,缓慢通入1,3-丁二烯,通入时间为4 h,得到4-(2-硝基-4-环己烯基)氯苯。反应物的物质的量比控制在n(2)∶n(催化剂)∶n(1,3-丁二烯)=1∶0.003∶1.20,产品的含量及收率均大于98.0%。该工艺极大地缓和了4-(2-硝基-4-环己烯基)氯苯合成的所需条件,去除了高温高压所带来的安全风险,提高了1,3-丁二烯的利用率,具有工业化前景。

来源: 精细化工中间体-CNKI