摘自:《山东化工》2025年09期

作者:张华; 李浩桤(山东科源化工有限公司)

2,4-滴异辛酯(2,4-二氯苯氧乙酸异辛酯),英文名称2,4-D-isoctyl,是一种选择性苗后茎叶处理触杀型除草剂,适用作物有大豆、玉米、小麦;防除对象包括小蓟、苣荬菜、鸭跖草、问荆、藜、蓼、米瓦罐、龙葵、苘麻、离子草、繁缕、苋菜、葎草、苍耳、田旋花等一年生或多年生阔叶杂草。

目前工艺路线

基于历史原因,国内的2,4-滴异辛酯产业长期落后于国际市场,传统工艺污染严重,产品品质不高,在海外高端市场上缺乏竞争力。现在各企业科研团队经过不断的研发创新,开发出了2,4-滴异辛酯清洁生产工艺,解决了传统工艺生产过程中步骤烦琐、能耗高、环保和安全大的问题。

酯化反应催化剂中,使用最广泛的是浓硫酸,虽然浓硫酸具有价格便宜、催化效果较好、适用范围广等特点,但因硫酸在催化酯化反应的同时,对氧化、脱水等也具有催化作用,导致一系列副反应发生,使反应选择性差,产品颜色深、质量差;催化剂存留于反应产物中,后处理要经过中和、水洗等后处理工序,造成工艺路线长,产品损失大,产生大量废液,造成环境污染;硫酸严重腐蚀设备,存在安全隐患,这些都给生产带来不便、使生产成本增高,并造成人类生存环境的不断恶化。为了实现环境友好与绿色化的生产、改进浓硫酸催化的缺点、设计绿色工艺流程,寻找新的催化剂,已成为当前酯类合成反应的主要方向。

2,4-滴异辛酯的合成主要在催化剂选择和工艺技术的改进上。目前国内2,4-滴异辛酯的生产主要是把原料2,4-滴和异辛醇投入到反应釜中,加入催化剂浓硫酸和甲基苯磺酸,升温进行酯化脱水反应,最后降温,把脱出的水返回反应釜水洗物料0.5 h, 降低酸度,静止分层,下层转入脱醇釜脱醇,最终温度160~165 ℃,水转入废水储罐,异辛醇回收计量罐套用。现在通过实验把原料2,4-滴和异辛醇投入到反应釜中,加入催化剂盐酸和甲基苯磺酸,升温进行酯化脱水反应,最后脱水和脱醇完成产品生产,最终温度145~150 ℃。去掉水洗物料步骤,减少产品损耗,提高异辛醇的回收利用率。

旧工艺改进

为了改进旧工艺整个过程步骤多、废水比较多、时间长、产品颜色深、含量低等缺点,本研究通过实验对旧工艺进行改进。

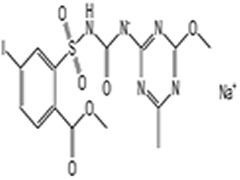

图1 2,4-滴异辛酯反应原理

图2 旧生产工艺流程

图3 新生产工艺流程

研究结论

在旧工艺生产中,由于2,4-滴异辛酯在脱水最后阶段没有使用负压,水分脱不干净,增加了脱水时间。为了降低酸度,增加了一步水洗,需要降温再升温,不仅对水电汽都有一定的损耗,对设备使用周期也有影响,同时还要增加设备的投资,影响产品的收率。在脱醇阶段没有使用负压,增加了脱醇时间,同时温度在160~165 ℃,对产品颜色变深有很大影响,异辛醇也很难脱干净,浪费了异辛醇的回收利用,影响了产品的含量。

旧工艺使用浓硫酸和甲基苯磺酸作为催化剂,浓硫酸有强腐蚀性,使用时不安全,对设备也有很大的腐蚀性。浓硫酸具有较强的氧化性,在合成生产中容易发生副反应,产生副产物,影响产品外观颜色和品质。且硫酸沸点高,不容易去除,混溶在产品中,影响产品的酸度,不利于作物保护,还要经过水洗的繁琐步骤,增加了费用。

在新工艺生产中,使用了负压脱水和脱醇,这样水分和醇很容易脱出和脱干净,不仅减少了脱水和脱醇时间以及2,4-滴异辛酯在高温下的时间,也避免了颜色变深,提高了异辛醇的回收量和产品含量。同时盐酸也是本公司氯代酚系列产品的副产物,不需要另行购买。

新工艺使用盐酸和甲基苯磺酸作为催化剂,由于盐酸沸点低,先加入甲基苯磺酸进行催化,在100 ℃时加入盐酸,分两步加入催化剂,加强了催化效果,使酯化反应更完全。盐酸没有氧化还原性,不会产生副产物,对产品颜色也不会产生影响,对设备的腐蚀性比硫酸也低。在酯化反应结束时,盐酸也随脱水挥发出,降低了产品的酸度,不需要再经过水洗脱水的繁琐步骤,减少了产品的损耗,也降低了劳动强度。

通过实验数据论证,旧工艺和新工艺在相同投料量的情况下,2,4-滴异辛酯新工艺比旧工艺含量平均提高2.05%,游离酚平均降低0.034%,游离酸平均降低0.8%,水分平均降低0.015%,收率提高2.46%,收率提高主要是因为减少了水洗一步,减少了水洗引起的物料损耗。产品颜色变化很明显,单批减少时间7 h。

此生产工艺通过流量计定量投料,通过调节阀、切断阀、温度变送器和压力变送器实现全过程的自动化控制,减少工人劳动强度,产品收率稳定,产品质量指标超过行业标准HG/T 3624—2016。减少操作步骤可以减少用工人数,降低了很多人工成本,同时也降低了水电汽的能耗,减少设备投资。将进一步继续实验,完善工艺条件,然后用于大生产进行验证。

来源: 山东化工-CNKI